Costly electric vehicle battery recalls can be prevented - with predictive battery analytics

It all started in 2015 with a massive recall - one of the biggest in history. In the emissions scandal that became known as Dieselgate, Volkswagen had to call back almost 11 million vehicles at a cost of over 16 billion euro. In retrospect, this was probably the last nail in the proverbial coffin of diesel-powered cars, and the accelerator to battery-electric vehicles (BEV) entering the market. Whilst this was great news for the global climate, it also thrust a complex technology into the spotlight.

Batteries more in demand than ever

The heart of every EV is its battery, which comprises 30-50% of the total vehicle cost. Although rightly heralded as the key to a zero-emission future, batteries are renowned for their complexity. As a result, OEMs and battery manufacturers are expending significant effort on optimizing the battery before start of production. Once sold, the major automotive brands give their customers peace of mind by ensuring safe operation with extensive warranties of eight years and 160,000 kilometers or more, depending on the manufacturer.

Multiple automotive OEMs already hit by safety recalls

The fact that batteries are challenging is underlined by the recent slew of articles on PHEV recalls. Hard on the heels of Hyundai, Ford and Toyota, BMW is the latest vehicle OEM to issue a recall for over 26,000 PHEVs. The main causes for alarm are battery fires caused by short circuits in the batteries and cells overheating due to contamination during the manufacturing process. These are serious issues. So how can predictive battery analytics help?

Predictive analytics can detect battery issues at two key lifecycle stages:

Early in the development process, electrical, thermal, and aging behavior can be simulated to facilitate system design and optimize safety-related peripherals, such as thermal management. Predictive battery analytics, based on field data and lab tests, can provide multiple insights into how the battery will perform in the future and enable development engineers to save time and money.

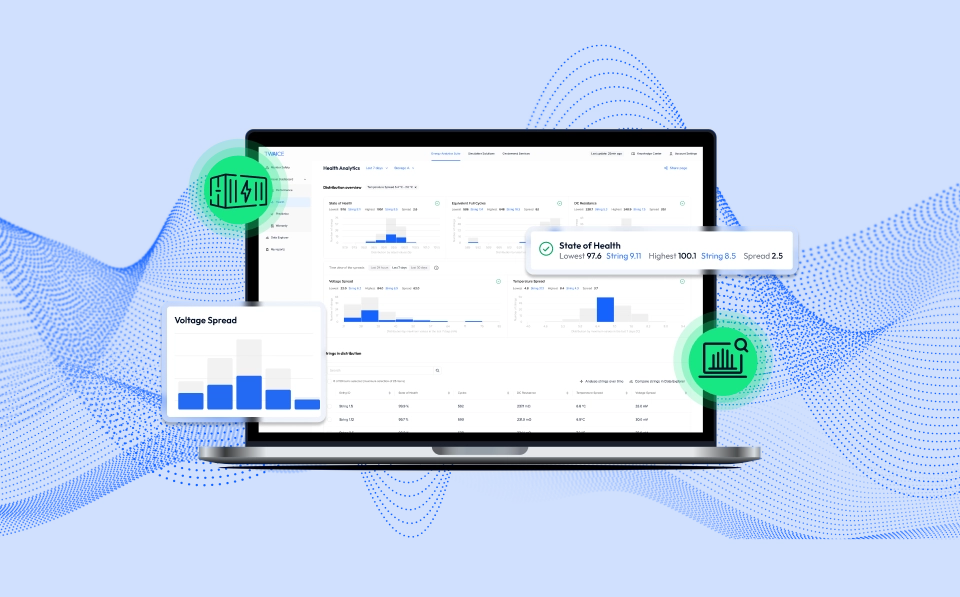

In the field, predictive battery analytics monitors EV battery health and predicts the remaining useful lifetime of each individual cell. This drastically reduces the risk of technical faults becoming disruptive, as action can be taken pre-emptively, and faulty modules replaced ahead of time. Holistic predictive battery analytics can function as a neutral mediator by providing a solid database when differences in opinion arise, such as the current dispute between LG Chem and Hyundai.

Automotive manufacturers can save billions in bottom line impact

Ford is currently facing costs of around 340 million euro for the recall of 33,000 Kuga PHEVs – a relatively small-scale vehicle series. Were there to be a recall of a fully scaled series - let’s take the 700,000 Golfs sold by Volkswagen in 2019 as an example - the resultant sum would be over eight billion euro. In other words, each day of delay in detecting a single defect would translate into multimillion euro costs for the OEM.

.webp)

%20(1).webp)